Servo AC delta ASDA-B2

Servo AC delta ASDA-B2

Phần đấu dây Servo Delta ASDA-B2:

Đầu tiên là về Sơ đồ đấu nối dây cần lưu ý:

+ L1,L2 vào nguồn 1P 220V.

+ L1 cầu qua R, L2 cầu qua S Còn T bỏ trồng

+ Đặc biệt Chúng ta phải đấu đúng thứ tự U,V,W, GND

Từ công suất Servo 100W đến 750W trên giắc nguồn có ghi 1,2,3,4 thì tương đương sẽ là (1 Là U, 2 là V, 3 là W, 4 là GND ), còn công suất từ 1KW trở lên thì bên trong giắc có ghi F, I, B (tương đương F là U, I Là V, B là W) , thường khi mua hàng mới chúng tôi sẽ ký hiệu rõ cho quý khách hàng.

.jpg)

Nếu như mất ký hiệu thì ta bắt buộc phải mở nắp giắc nguồn ra kiểm tra U,V,W, GND có đúng thứ tự chân không. Ví dụ như trường hợp này là của 2Kw, hàn theo kiểu Đỏ U, Xanh V, Vàng W, dây còn lại GND.

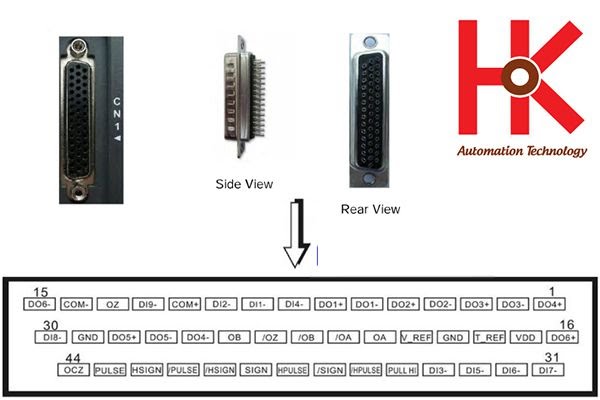

Về giắc điều khiển CN1:

+ Về làm máy mới thì ta hàn những chân ta cần dùng ở mỗi chế độ vì dụ như chế độ vị trí thì 35,37,41....

+ Về thay thế máy cũ thì ta chỉ cần lấy giắc cắm sẵn, sơ đồ dây không thay đổi như trường hợp trên là cắm giắc có sẵn vào thôi.

==> Phần Cài Thông Số Servo Delta ASDA-B2:

Sau khi mua Servo Delta mới hay cũ về, Chúng ta bắt buộc phải Reset về mặc định của nhà sản xuất để tránh xung đột các thông số của người dùng trước hoặc cài không đúng ý bằng thông số P2-08: Cài bằng 10, sau đó tắt nguồn mở lại.

| P2-08 | PCTL: Tham số đặc biệt (Reset về mặc định) | 10: Reset tham số về mặc định (Chú ý: Trước khi reset tháo bỏ Jack encoder giữa driver và motor) |

0 |

==> Và để tắt lỗi AL013 chúng ta Phải cài thông số P2-15, P2-16, P2-17:

| P2-15 | DI6: Đầu vào CWL (CB giới hạn ngược) |

22: Trạng thái đầu vào NC 122: Trạng thái đầu vào NO |

22 |

| P2-16 | DI7: Đầu vào CCWL (CB giới hạn thuận) |

23: Trạng thái đầu vào NC 123: Trạng thái đầu vào NO |

23 |

| P2-17 | DI8: Đầu vào EMGS (Dừng khẩn động cơ) |

21: Trạng thái đầu vào NC 121: Trạng thái đầu vào NO |

21 |

Thêm số 1 ở phía trước giá trị đang có sẵn đó, ví dụ như 22 thì ta cài thành 122, 23 thành 123, 21 thành 121.

Thường thì Servo sẽ chạy ở chế độ vị trí Postion tức là chế độ nhận xung từ PLC, vậy thì mình chỉ cần cài các thông số cơ bản như sau từ những máy đang có sẵn ở kế bên, hoặc Driver bị hư cần thay thế nhưng vẫn lên nguồn.

==> Đầu tiên là thông số P1-01: Nó là chọn chế độ điều khiển:

+ Bằng 0 là Chế độ vị trí (PT) nhận xung từ PLC

+ Bằng 1 là chế độ tốc độ ( S) nhận analog 0-10V

+ Bằng 2 là chế độ điều khiển Momment (T) cũng nhận analog nhưng chế độ này rất hiếm gặp, chủ yếu là 2 chế độ trên.

Nếu như bằng 0 là điều khiển vị trí thì ta quan tâm tiếp đến hệ số điện tử P1-44, P1-45.

| P1-44 | GR1: Tỷ lệ bánh răng (Tử số N1) |

– Được sử dụng để hiệu chỉnh tỉ số truyền cho servo (Tử số) | 16 |

| P1-45 | GR2: Tỷ lệ bánh răng (Mẫu số M) | – Được sử dụng để hiệu chỉnh tỉ số truyền cho servo (Mẫu số) | 10 |

==> P1-44: là tử số, P1-45 là mẫu số, nó đang mặc định là 16/10 tương đương với 100.000 xung thì quay được 1 vòng, từ đó mình sẽ tính toán nhập con số này vào, hoặc đang có sẵn từ máy cũ thì mình chỉ cần đọc thông số cũ bao nhiêu thì nhập vào.

==> Tiếp đến là P1-37: thông số Boost Moment cho tải, nó đang mặc định là 1. Ta đọc giá trị của máy cũ bao nhiêu thì nhập lại vào máy mới như thế, hoặc tăng lên 3 hoặc 4 hoặc 5.

| -37 | GDR: Tỷ lệ quán tính động cơ và quán tính tải (JLoad/JMotor) | – Tham số này được hiệu chỉnh trong trường hợp quán tính tải thực tế và quán tính động cơ có sự chênh lệch lớn – Dải cài đặt từ: 0.0 ~ 200.0 |

1.0 |

==> Và cuối cùng là cài Thông số P2-10: Servo On khi bằng 001, Servo Off khi bằng 101.

| P2-10 | DI1: Đầu vào SON (ON servo) |

001: Trạng thái đầu vào NC 101: Trạng thái đầu vào NO |

101 |

==> Ngoài ra nếu như ta cài thêm DI,DO, cảnh báo thì cài thêm các thông số cơ bản như bên dưới:

| THAM SỐ | CHỨC NĂNG | Ý NGHĨA CÀI ĐẶT | GIÁ TRỊ MẶC ĐỊNH |

| P0-02 | STS: Tình trạng Driver | 00: Số xung phản hồi của động cơ (sau khi điều chỉnh tỷ số truyền điện tử). 01: Số xung đầu vào của lệnh xung (sau khi chia tỷ lệ tỷ số truyền điện tử). 02: Độ lệch giữa xung lệnh điều khiển và phản hồi số xung. 03: Số lượng xung phản hồi động cơ (bộ mã hóa, 160000 xung/vòng quay) 04: Số xung đầu vào của lệnh xung (trước khi mở rộng quy mô của tỷ số truyền điện tử) [xung]. 05: Số lỗi vị trí [xung]. 06: Tần số đầu vào của lệnh xung. 07: Tốc độ động cơ [r / min]. 08: Đầu vào lệnh tốc độ [Volt]. 09: Đầu vào lệnh tốc độ [r / min]. 10: Đầu vào lệnh mô-men xoắn [Volt]. 11: Đầu vào lệnh mô-men xoắn [%]. 12: Tải trung bình [%]. 13: Tải cao nhất [%]. 14: Điện áp mạch chính [Volt]. 15: Rattio quán tính động cơ [0,1 lần] 16: Nhiệt độ IGBT. 17: Tần số triệt tiêu cộng hưởng [Hz] 18: Khoảng cách từ vị trí hiện tại đến Z. Giá trị nằm trong khoảng -5000 đến +5000. Khoảng thời gian của hai lệnh xung pha Z là 10000 xung. 112: Chất lượng giao tiếp |

00 |

| P1-02 | PSTL: Cài đặt giới hạn tốc độ và momen | 00: Tắt chức năng giới hạn S/T 01: Tắt giới hạn S, Bật giới hạn T 10: Bật giới hạn S, Tắt giới hạn T 11: Bật giới hạn S, Bật giới hạn T |

00 |

| P1-36 | TSL: Thời gian tăng tốc / Giảm tốc (ms) | – Chức năng này chỉ được sử dụng trong chế độ Speed (S) – Dải cài đặt từ: 0 ~ 10000 |

0 |

| P1-38 | ZSPD: Cài đặt dải tốc độ zero (1 r/min) | – Khi tốc độ tiến / lùi của động cơ chậm hơn so với cài đặt, đầu ra kỹ thuật số sẽ được bật – Dải cài đặt: 0.0 ~ 200.0 |

10 |

| P1-52 | RES1: Giá trị điện trở hãm nội (Ohm) | – Dòng 750W: sử dụng trở 100 Ω – Dòng 1~3kW: Sử dụng trở 40 Ω – Dải cài đặt: 10 ~ 750 |

– |

| P1-53 | RES2: Công suất điện trở hãm nội (W) | – Dòng 750W: Công suất trở 60W. – Dòng 1~3kW: Công suất trở 60W. – Dải cài đặt: 30 ~ 3000 |

– |

| P1-56 | OVW: Mức cảnh báo quá tải đầu ra (%) | – Giá trị cài đặt là 0 ~ 100, nếu động cơ servo liên tục cao hơn tỷ lệ cài đặt ở P1-56 thì cảnh báo sớm về quá tải (DO được đặt thành 10, OLW) sẽ xảy ra. Nếu giá trị cài đặt trên 100, nó sẽ tắt chức năng này. – Dải cài đặt: 0 ~ 120 |

120 |

| P1-57 | CRSH: Bảo vệ va chạm động cơ (%) | – Thiết lập mức bảo vệ động cơ (Đối với % momen xoắn định mức). – Chú ý: Chức năng này chỉ phù hợp ứng dụng đặc biệt, không thể tiếp xúc động cơ. – Đặt bằng 0 vô hiệu hóa chức năng. – Đặt > 0 để kích hoạt chức năng. – Dải cài đặt: 0 ~ 300 |

0 |

| P1-58 | CRSHT: Thời gian bảo vệ chống va chạm động cơ (ms) | – Thiết lập thời gian bảo vệ (Thời gian xuất hiện lỗi AL030). – Chú ý: Chức năng này chỉ phù hợp ứng dụng đặc biệt, không thể tiếp xúc động cơ. – Dải cài đặt: 0 ~ 1000 |

1 |

| P2-00 | KPP: Tăng vòng lặp vị trí (rad/s) | – Khi giá trị này được cài đặt tăng lên → Giảm bớt các lỗi về vị trí nhưng không lên tăng quá cao vì có thể gây rung và ồn động cơ – Dải cài đặt: 0 ~ 2047 |

35 |

| P2-01 | PPR: Tỷ lệ chuyển đổi của việc tăng vòng lặp vị trí (%) | – Chuyển đổi theo điều kiện chuyển mạch khuyếch đại – Dải cài đặt: 10~500 |

100 |

| P2-02 | PFG: Mức tăng chuyển tiếp nguồn cấp dữ liệu vị trí (%) | – Khi tốc độ hoạt động ổn định → Tăng giá trị có thể làm giảm sai số vị trí – Khi tốc độ hoạt động không ổn định → Giảm giá trị có thể làm giảm các rung động cơ học – Dải cài đặt: 0~100 |

50 |

| P2-03 | PFF: Hằng số nguồn cấp dữ liệu ổn định vị trí (ms) | – Khi tốc độ hoạt động ổn định → Giảm giá trị có thể làm giảm sai số vị trí – Khi tốc độ hoạt động không ổn định → Tăng giá trị có thể làm giảm các rung động cơ học – Dải cài đặt: 2~100 |

5 |

| P2-04 | KVP: Tăng tốc độ vòng lặp (rad/s) | – Khi giá giá trị KVP được cài đặt tăng lên → Nâng cao tốc độ phản ứng, tuy nhiên nếu tăng lên nhiều sẽ gây ra tiếng ồn cho động cơ – Dải cài đặt: 0~8191 |

500 |

| P2-05 | SPR: Tốc độ tăng tốc độ tăng vòng lặp (%) | – Chuyển đổi theo điều kiện chuyển đổi độ lợi – Dải cài đặt: 10~500 |

100 |

| P2-06 | KVI: Tích phân tốc độ (rad/s) | – Khi giá trị KVI được cài đặt tăng lên → Khả năng đáp ứng tốc độ nhanh hơn, giảm độ lệch trong quá trình hoạt động, tuy nhiên nếu tăng quá nhiều sẽ sinh ra hiện tượng cộng hưởng và tiếng ồn cho động cơ – Dải cài đặt: 0~1023 |

100 |

| P2-07 | KVF: Tăng tốc độ tiến lên (%) | – Khi tốc độ hoạt động ổn → Tăng giá trị có thể làm giảm lỗi lệch tốc độ – Khi tốc độ hoạt động không ổn định → Giảm giá trị có thể làm giảm các rung động cơ học – Dải cài đặt: 0~100 |

0 |

| P2-11 | DI2: Đầu vào CCLR (Xóa bộ đếm xung) | 004: Trạng thái đầu vào NC 104: Trạng thái đầu vào NO |

104 |

| P2-12 | DI3: Đầu vào TCM0/SPD0 | 016: Trạng thái đầu vào NC (TCM0) 116: Trạng thái đầu vào NO (TCM0) 014: Trạng thái đầu vào NC (SPD0) 114: Trạng thái đầu vào NO (SPD0) |

116 |

| P2-13 | DI4: Đầu vào TCM1/SPD1 | 017: Trạng thái đầu vào NC (TCM1) 117: Trạng thái đầu vào NO (TCM1) 015: Trạng thái đầu vào NC (SPD1) 115: Trạng thái đầu vào NO (SPD1) |

117 |

| P2-14 | DI5: Đầu vào ARST (Báo trạng thái xóa lỗi) |

002: Trạng thái đầu vào NC 102: Trạng thái đầu vào NO |

10 |

| P2-30 | INH: Chức năng phụ trợ | 0: Tắt các chức năng bên dưới 1: ON servo trên phần mềm 2~4: Không sử dụng 5: Cho phép các tham số đã cài đặt không lưu lại khi tắt nguồn, nó giúp EEPROM không phải liên tục ghi các tham số không cần thiết. – Dải cài đặt: -8 ~ +8 |

0 |

| P2-34 | SDEV: Tình trạng cảnh báo quá tốc độ (r/min) | – Cài đặt cảnh báo quá tốc độ trong hiển thị lỗi ổ đĩa servo (P0-01). – Dải cài đặt: 1 ~ 6000 |

5000 |

| P2-35 | PDEV: Tình trạng kiểm soát vị trí quá mức và cảnh báo độ lệch (pulse) | – Cài đặt cảnh báo sai lệch điều khiển vị trí quá mức trong hiển thị lỗi ổ đĩa servo (P0-01). – Dải cài đặt: 1 ~ 16000000 |

480000 |

| P4-05 | JOG: Tốc độ chạy JOG (r/min) | – Tham số này cho phép đặt tần số để chạy JOG (Chú ý trước khi chạy JOG động cơ cần được ON) – Dải cài đặt: 0~5000 |

20 |

Nếu như có cáp ASDA-B2/AB thì mình cài phần mềm để lấy thông số từ Driver cũ lên máy tính rồi từ đó để thông số xuống Driver mới.